製造技術

technology

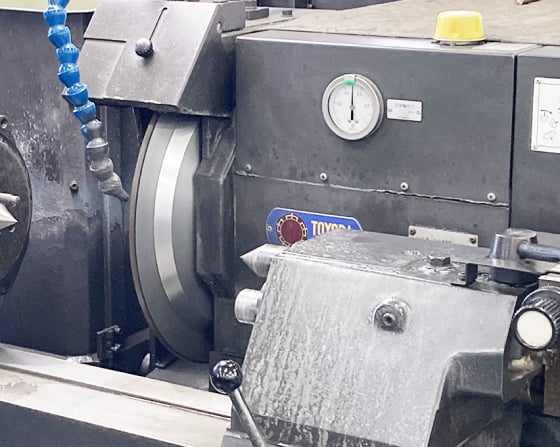

何十年も経験を積んだ職人の腕と知識。

そして最新設備の駆使し、安定した高品質・短納期を実現。

特殊物一筋で長年培ってきた経験値と、裏付された製造技術を有しております。

さらに最新の設備のCNC加工機の導入によって製品の高品質及び高性能な商品を提供致します。

また短納期対応ができる管理体制を構築しており、試作から量産工具まで幅広いニーズにお応え致します。

近年は最新レーザー機を駆使したPCDブレーカーや長寿命工具の研究として、

特殊素材や表面処理技術を取り入れ他社に無い工具製造開発にて、お客様に貢献させて頂いております。

川野辺製作所の職人

切削工具製造において、職人のこだわりと技術は欠かせません。川野辺製作所では何十年もの経験を積んだ職人たちが、微細な要素を見極め、最高品質を実現します。1990年切削工具素材としてダイヤが一般的でない頃より製造研究に着手、お客様の要望に対応すべく、独自の加工方法を確立 更なる研究開発に日々取り組んでおります。

製造工程と加工機

投入された素材は、10以上の工程において最新鋭の設備によって形づくられます。

当社の熟達した職人により、超精密・高品質・高性能な工具へと姿を変えていきます。

工具設計

tool design

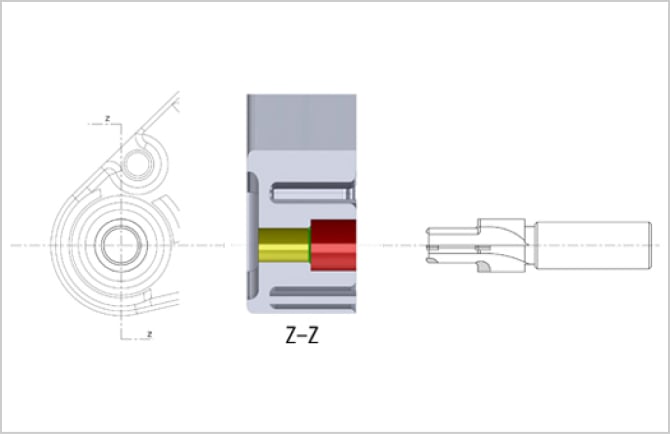

刃具設計

図面に基づく工具設計で、品質向上やコスト削減に貢献。

ワーク図面、ツーリング図より工具を選定、特殊刃具専門メーカーとして最適な素材、工具形状を御提案します。

完成までの流れ

-

01ご依頼、お打ち合わせ

ワーク図面やツーリング図、又は簡易な手書き図より工具を設計。加工素材、使用機械等をヒアリング。

-

02工具設計

加工に最適な工具の御提案・参考図面を提出。ご確認いただき調整後、お見積りを作成。

-

03加工トライアル

加工トライアルを行い使用状況より改善内容を御提案。新たに工具設計を作成。

-

04完成

更なるサイクルタイム短縮、寿命改善等御提案を継続的に行います。

改善提案

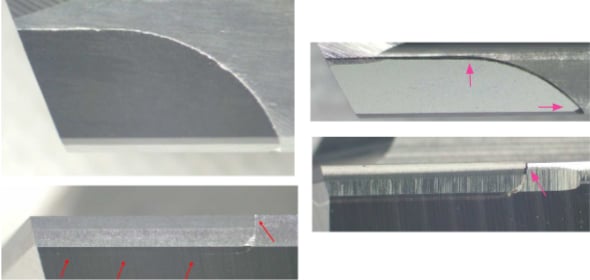

工具の寿命を延ばし、製品品質の維持に繋げる。

現状の使用済み工具刃先の損傷状態より、目標とする加工性能を実現できるよう最適な改善仕様設計を御提案します。

改善前:1000個加工

改善前:1000個加工 改善後:2000個加工

改善後:2000個加工完成までの流れ

-

01お預かり・分析

改善課題のある使用済み工具をお預かりします。刃先の状態を確認し、寿命要因を分析。

-

02改善設計・提案

損傷とあわせユーザー様の目的を達成する工具設計を御提案。

-

03加工トライアル

加工トライアルを繰り返し、現使用済工具との損傷差を確認。

-

04完成

検証を繰り返し、磨き上げ、目標達成に導きます。

品質管理体制

quality

検査

製品への信念 高度な測定技術と

全数検査で確かな品質

充実した検査器具の導入、各工程内検査に基づく厳格な管理のもと、全数検査を実施することでお客様にご納得いただける品質保証体制を確立しております。

KNB品質

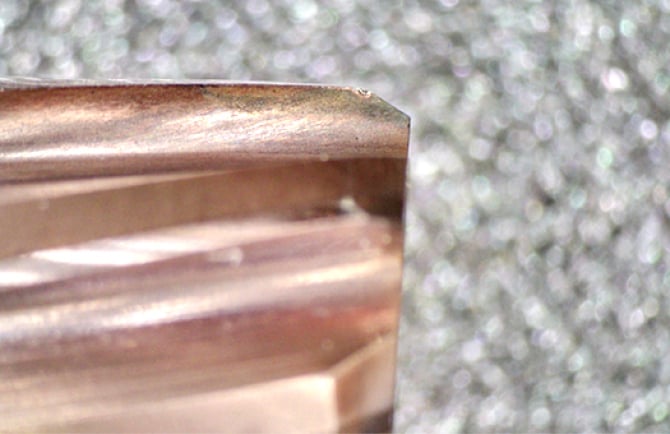

職人の手による調整。機能だけではなく意匠性もこだわり抜く。

職人の手で品質を徹底的に追求し、長年の経験が五感を研ぎ澄ませ、性能と美しさの調和を追求しています。機械ではこだわりきれない細部に、魂を込めています。

川野辺PCDツールについて

図面上には表現されない部分にも厳しい品質管理と、細部の設計仕様製造技術ににより高い工具性能を発揮します。

特にPCDツールで問題となる、溶着、切屑排出内径キズ、加工精度等の難題の改善に対する仕様提案が可能ですので、PCDツールでのお困り際は是非ご用命下さい。

神は細部に宿る。

職人の作業様子を一部公開。